Nykyään kokoonpanoprosessien automatisointi on yleistynyt tuotannon tehostamiseksi. Yhteistyörobotit ovat tehokkaita erilaisten osien käsittelyssä kokoonpanoprosesseissa. Osia voi olla kymmenistä tuhansiin, mikä voi aiheuttaa päänvaivaa, kun mietitään, miten ne kaikki saadaan lajiteltua robotille. Ratkaisuksi löytyy erilaisia osiensyöttölaitteita, mutta niiden hankinta saattaa olla kallista.

Herääkin kysymys: minkälainen on kokoonpanossa käytettävä robottisolu ilman laitetta, joka syöttää osat robotille? Vastaus voi olla, että se toimii, mutta on raskas työntekijälle. Ilman syöttölaitetta osia voidaan tarjota robotille poimittavaksi erilaisten alustojen tai muottien päältä. Tämä kuitenkin osoittautuu epäkäytännölliseksi, sillä osat on aseteltava yksitellen muotteihin tai alustoille, mikä vie aikaa ja vaatii manuaalista työtä. Mikä vapauttaisi työntekijöitä tästä vaiheesta? Ratkaisu voisi olla laite, joka syöttäisi osat suoraan robotille.

Syöttölaitteita on monenlaisia riippuen siitä, minkälaisia osia syötetään: isoja tai pieniä, symmetrisiä tai epäsymmetrisiä. Syöttölaitteen suunnittelussa on myös huomioitava, minkälaisessa yhteistyössä laite toimii robotin kanssa. Millainen työkalu robotilla on osien poimimista varten? Näihin kysymyksiin on löydettävä vastaukset ennen syöttölaitteen suunnittelun aloittamista.

Kuva 1. Autonominen kokoonpanosolu asiakasyrityksen tiloissa.

Asiakasyritykselle toteutetussa projektissa selvitettiin, miten osia voidaan syöttää yhteistyörobotille. Osat ovat pieniä, LED-valaistuksessa käytettäviä linssejä. Robotti liimaa linssit eräänlaisiin holkkeihin kiinni. Linssit on asetettava yksitellen 60 muotin alustalle, josta robotti poimii ne. Linssit ovat pieniä, vain 11 mm:n kokoisia, joten niiden käsittely on luonnollisesti haastavaa.

Ensimmäinen konsepti linssien syöttämiseksi oli jonkinlainen kulho tai malja, johon linssit kaadetaan ja josta ne kulkeutuvat robotin poimittavaksi. Tällainen laite onkin jo olemassa, ja sen nimi on tärymalja. Nimi ”tärymalja” tulee siitä, että malja värisee, mikä saa osat liikkumaan edestakaisin sen sisällä. Näin linssit voivat edetä maljan kuljetusurilla jatkokäsittelyä varten. Tärymalja olisi ollut sopiva linssien käsittelyyn, mutta sen hinta oli korkea. Edullisempana vaihtoehtona syöttölaitteen suunnittelussa käytettiin innovatiivisia ratkaisuja.

Kuva 2. Tärymaljan toimintaa kokeiltiin linssien kanssa.

Joskus on mietittävä tarkemmin, miten osat syötetään robotille. Syötettävät osat saattavat vaatia tiettyä asentoa ja järjestystä, jotta ne voidaan syöttää robotille oikein. Ratkaisun löytäminen oikean asennon saavuttamiseksi riippuu syötettävän osan muodosta. Projektissa selvitettiin, kuinka päältä kuperat valaistuslinssit saataisiin oikein päin, kun ne syötetään yhteistyörobotille. Tässä jouduttiin pohtimaan, miten kupera objekti saataisiin käännettyä. Ratkaisuksi löytyi erikoinen mutta yksinkertainen menetelmä: pyyhkäisy oikeinpäin. Pyyhkäisyyn käytettäisiin yksinkertaista harjaa, joka pyyhkäisee kuperat linssit pyörivällä liikkeellä.

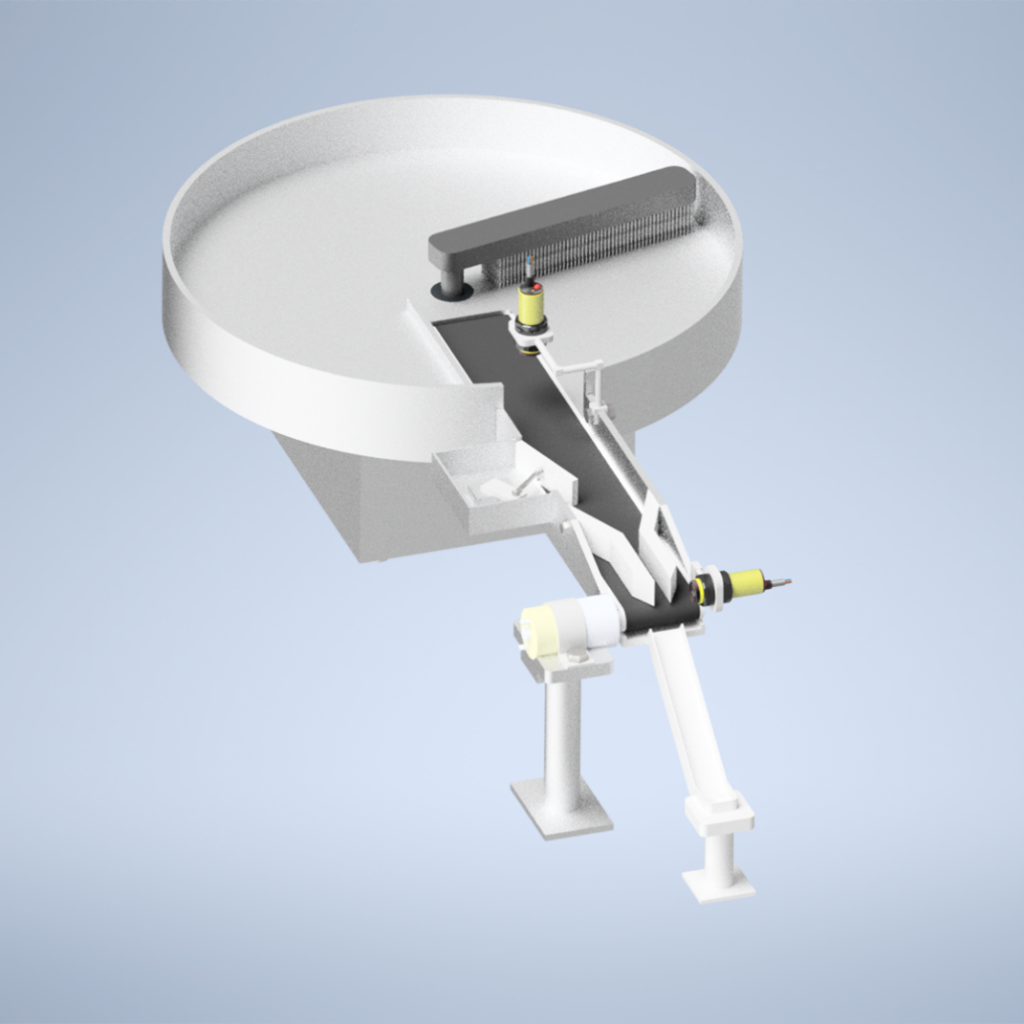

Seuraavaksi suunniteltiin laite, joka hyödyntäisi tätä pyyhkäisymenetelmää. Inspiraatiota saatiin tärymaljan muodosta, mutta maljan sijaan alustasta tehtiin tasapyöreän lautasen muotoinen, jolloin laitteelle annettiin nimeksi ”linssilautanen”. Nimi saattaa kuulostaa hassulta, mutta se toimii myös metaforana: robotti saa linssit vaivattomasti, ”kuin lautaselta”.

Vaikka laitteen toimintatapa oli yksinkertainen, sen kokonaisvaltainen suunnittelu osoittautui haastavaksi, kun lähdettiin lähes tyhjästä liikkeelle. Suunnittelussa täytyi huomioida useita asioita, kuten materiaalit, toimilaitteet, anturit ja robottisoluun integroiminen. Linssilautaselle tehtiin kuitenkin kattava toteutussuunnitelma, jonka avulla projektia pystyttiin edistämään tehokkaasti. Päätavoitteena oli suunnitella laite niin hyvin, että siitä voitaisiin valmistaa prototyyppi tulevaisuudessa.

Laitteiden suunnittelussa ehkä tärkein vaihe on laadukkaan 3D-mallin luominen. Hyvä 3D-malli mahdollistaa tarkat simulaatiot, jotka puolestaan helpottavat toimivan prototyypin luomista. Lopputuloksena saatiin laadukas 3D-malli ja toimiva simulaatio linssilautasesta.

Kuva 3. 3D-malli laitteesta linssilautanen.

Kirjoittaja

Samuli Hietala

Valmistuva insinööri marraskuussa 2024

Koneautomaatio

Metropolia Ammattikorkeakoulu